该矿石中主要铁矿物为赤铁矿、褐铁矿,脉石主要为石英、角闪石。有害杂质硫含量很低,但磷含量偏高。针对矿石性质和特点以及我国目前选矿技术发展的现状,采用强磁一反浮选流程进行分选试验。结果表明,在原矿铁品位为37.lO%的情况下,可获得铁精矿品位62.10%,回收率72.20%的良好选别指标。

1、前言

我国钢铁工业高速发展,铁矿石原料的需求也急速增长,采用合理工艺技术,开发国内氧化铁矿石资源显得尤为重要,也符合国家利用有效资源政策。通过对铁矿石化学组成和矿物组成的分析,查明了矿石中铁元素的含量及矿物存在形式、嵌布粒度特性、有用矿物与脉石矿物间的共生关系,探索铁矿物有效回收利用的*佳工艺条件及可能达到的指标。

2、工艺矿物学研究

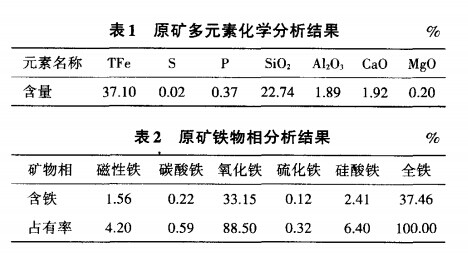

原矿多元素分析结果见表1。

工艺矿物学分析表明,矿物多呈他形粒状针状,嵌布粒度较细,一般为0.002~0.173mm,嵌布类型以包裹型为主,部分为不规则毗连型。赤铁矿、褐铁矿占总含铁元素近900/0,是矿石的主要含铁矿物,次之为磁铁矿,含量小于5%。矿石中有害杂质硫含量很低,但磷含量偏高,另外组成脉石的4种主要成分以硅为*多。铁物相分析结果见表2。

表1 2 赤铁矿原矿分析结果

3、选别工艺试验

由于赤铁矿、褐铁矿为弱磁性矿物,而脉石石英无磁性,因此,对该矿石的选别可采用强磁选方案,而脉石矿物中的石英在一定条件下可浮性较好,采用反浮选方法选别该矿石是有效的。结合矿石的性质和特点以及我国目前选矿技术发展的现状,拟采用强磁-反浮选的方案进行实验。

3.1、强磁选磨矿细度试验

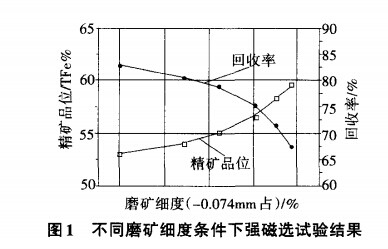

根据磨矿细度曲线,按照不同的磨矿时间分别磨到-0.074mm占59.80/0、74.40/0、82.3%、90.6%、95.2%、98.8%样品,采用XCSQ-50x70型湿式强磁选机,在磁场强度7.96xl05A/m (100000e)、分选浓度10%的条件下进行强磁选试验,寻找强磁选精矿品位和回收率随磨矿细度的变化的规律,从而确定适宜的磨矿细度。试验结果如图1所示。

图1试验数据显示,随着粒度变细,精矿品位随之升高,而回收率随之下降。由于铁矿物嵌布粒度细,磨矿产物单体解离度低,所以精矿品位都不高。同时因为赤铁矿、针铁矿及褐铁矿在磨矿过程中易泥化,微细的铁矿物颗粒很难回收,故尾矿品位高,精矿回收率低。

为了兼顾精矿品位、回收率和生产实际情况,经过综合分析,试验确定-0.074mm占90.60/0的磨矿细度作为后续试验的磨矿细度,此时精矿品位为56.51%,回收率为75.96%,强磁选精矿还需进一步精选。

3.2、强磁选磁场强度试验

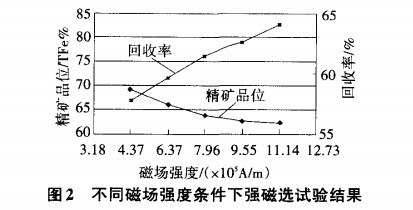

在选择磨矿细度-0.074mm占90.6%的条件下,对同一磨矿产品缩分出平等试验5份,分别在磁场强度4.77×10(5)、6.37×10(5)、7.96×10(5)、9.55×10(5)、11.0×10(5)A/m(6000、8000、10000、12000Oe和14000Oe)的条件下进行了系列强磁选试验,除场强不同外,其余试验条件相同,试验结果见图2。

3.3、精矿反浮选试验

在磁场强度为11.1×10(5)A/m(14000Oe)下,得到的精矿回收率较高,但品位较低,还需进行进一步精选,精选试验采用反浮选工艺。目前反浮选捕收剂有阴离子型和阳离子型,以阴离子型为多,例如代号RA515、RA715、HD和MD等。本试验采用的捕收剂代号为QF,是一种新型阴离子捕收剂,捕收对象为脉石矿物,辅助浮选药剂还有NaOh、淀粉、氧化钙。其中NaOH为pH调整剂,淀粉为铁矿物抑制剂,氧化钙为脉石矿物活化剂。

反浮选试验在pH调整剂(NaOH)、抑制剂(淀粉)、活化剂(CaO)、捕收剂(QF)4个试验条件中保证3个试验条件不变的情况下改变其中一个试验条件,以确定*佳试验条件。通过试验*终确定pH调整剂(NaOH)用量为1.4kg/t、抑制剂(淀粉)用量为1.0kg/t、活化剂(CaO)用量为0.8kg/t、捕收剂(QF)用量为0.4kg/t。在磨矿细度为-0.074mm占90.6%的条件下的开路试验,试验流程见图3,得到精矿品位62.9%,精矿有害杂质表明该流程较为合理。

3.4、磨矿-强磁-反浮选闭路流程试验

为考查中矿在浮选过程中对精矿指标的影响,进行闭路试验,采用一次粗选、一次精选和一次扫选。流程见图4,试验结果见表4。

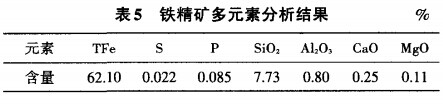

试验结果表明,中矿返回对精矿指标影响不大,闭路流程可得到品位62.10%、回收率72.20%的铁精矿,但尾矿品位偏高。

4、产品检测与分析

(1)铁精矿多元素分析。对闭路试验所得铁精矿的多元素分析结果见表5.该铁精矿因含硅高而呈酸性。

(2)铁精矿密度测定。采用比重瓶法测得铁精矿密度为4.52t/m3。

(3)推荐工艺流程和主要技术指标。推荐工艺流程见图4。采用两段连续磨矿,生产便于控制。该方案于2010年5月投入生产实践,目前生产稳定,实践证明含弱磁性且矿物嵌布粒度细的赤铁矿石,使用磨矿—强磁—反浮选选矿工艺流程,可得到品位、回收率都较为理想的铁精矿。

5、结语

(1)该矿石品位较高,但矿物嵌布粒度细,常规磨矿细度条件下的单体解离度较低。

(2)采用磨矿—强磁—反浮选处理该矿石是较为合理的工艺流程。可得品位62.10%、回收率72.20%的铁精矿。

(3)原矿含磷0.377%,偏高,但磷矿物大多分布于石英中,选别过程中随石英进入尾矿,铁精矿含磷降至0.085%,达到了国家标准。

(4)本试验强磁选尾矿和浮选尾矿合并,平均品位为18.00%,抛弃非常可惜,建议对其进行综合作用。