1、概述

威海鑫山冶金有限公司铁矿于1976年建矿,原设计规模为年产铁矿石20万t,铁精矿7万t。进入20世纪90年代后,先后经历了几次工艺技术改造,现已形成年产铁矿石60万t,铁精矿17万t的规模,特别是磨前抛尾洗选工艺改造后,产量效益日益提高。

2、工艺改造中存在的问题

由于建矿已接近30a,矿石资源日渐减少,贫化严重,原矿石品位太低,破碎段一直采用二段一闭路、两次抛尾的工艺流程,给下面的磨选工艺带来极大的困难。

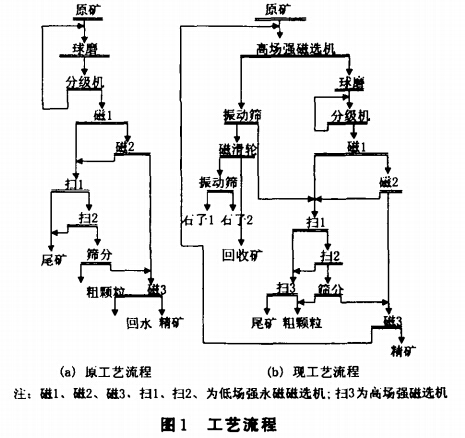

经考查论证,将原工艺流程进行了如下改造:采用了钕铁硼高场强磁选机磨前抛尾,和高场强磁选机-2.5mm重新回收技术。此工艺将入磨前的品位28%左右提升到42%左右,将约33%左右的合格尾矿提前抛出,筛选成品位低于5%的工业建筑用石子,大大提高了磨机效率和球磨利用率,也降低了能耗。同时将三段两扫选工艺变为三段三扫选工艺流程,将金属回收率由以前的85%左右提高到现在的90%以上。其前后工艺流程见图1。使用过程中发现存在以下问题。

(1)低场强永磁磁铁具有良好的化学稳定性,在恶劣环境中工作不会出现氧化脱落等现象,而高场强磁选机所采用的钕铁硼强磁钢在使用过程中,与空气矿浆等接触,出现表面氧化分层,肃落现象,甚至整块脱落,不但减弱表面场强,而且会出现擦破筒皮,损坏电机甚至损坏整台磁选机。

(2)不锈钢筒皮由于不断受到-16mm以下颗粒状矿石的冲击,磨损严重,经常发生磨破筒皮,造成透浆事故,不但影响生产,也恶化了磁系的工作条件,成为困扰生产的新问题。

3、技术措施

(1)钕铁硼强磁钢遇矿浆氧化问题。先后采用了几种材料矛以防水密封,经过实际使用效果的分析,*终采用了环氧树脂复合材料,即在磁系整体组装完毕后,用调和好的环氧树脂材料对磁系进行整体喷覆,以起到阻止磁钢氧化的作用。

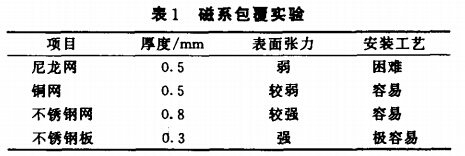

(2)为防止磁系在组装维修过程中的损坏,对磁系整体进行了包覆,先后采用了尼龙网、铜网、不锈钢筛网、不锈钢板进行了包覆。实验结果见表1。

综合表面场强的衰减影响情况和安装难易度,*终采用了0.3mm厚度的不锈钢板。它不但对表面场强影响小,而且有足够的表面收缩力和耐冲击力,有效地解决了问题。

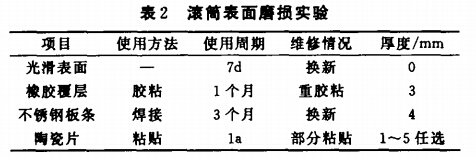

(3)滚筒表面磨损。先后采用了光滑表面、橡胶覆层、不锈钢板条、耐磨陶瓷片。其比较结果见表2。

通过比较*终采用了耐磨陶瓷片包覆筒皮。主要采用BD-1002耐温环氧结构胶,配以2-丁酯为稀释剂,用乙二胺控制凝固时间,辅以耐磨填料配合,粘贴耐磨陶瓷片,提高了筒皮使用寿命。

4、结语

(1)通过对磁选机磁系的包覆使用,彻底改变了磁钢在恶劣条件下使用期不超过3a的现状,现每3a就可以节约5套高场强磁系,3a直接经济效益达80余万元,节约了停车维修时间。

(2)通过对筒皮表面的耐磨陶瓷片粘贴保护,年节约筒皮15个以上,直接节约资金20余万元,且有效的优化了磁选机磁系的作业环境,减少了因磁选机设备事故而造成的停车停产。

相关设备:永磁筒式磁选机、双立环脉动高梯度磁选机、螺旋溜槽。