海南某红铁矿,储量大,完全裸露于地表,极易露天开采,但矿石品位低,有用成分嵌布粒度微细,选冶困难,迄今未获得开采。

对低品位褐铁矿的选矿,国内外积累了许多成熟技术,包括:①单一重选工艺;②单一浮选工艺,包括正浮选和反浮选;③选择性絮凝浮选借助淀粉、腐植酸盐等对褐铁矿的选择性絮凝作用,再通过脱泥或反浮选去除硅酸盐矿物等。随着褐铁矿选矿工艺研究的发展,出现了众多类型的联合流程,包括强磁选-正浮选-强磁选流程,强磁选-胺反浮选流程,还原焙烧-磁选-浸出流程等。针对海南某地褐铁矿矿石特性,采用原矿破碎-风选-强磁选-焙烧-弱磁选流程,获得了铁精矿TFe品位59.7%、回收率69%的指标。

1、原矿性质分析

1.1、工艺矿物学研究

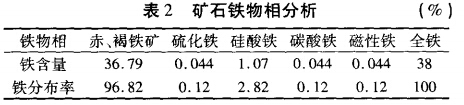

矿石化学成分及铁物相分析分别见表1、表2。

由矿石的理化性质分析结果可以看出:该矿石主要铁矿物为赤、褐铁矿,少量的硅酸铁、碳酸铁、硫化铁和磁性铁。矿石选矿是去除硅酸盐和碳酸盐,降低有害元素磷。

2、选矿试验

2.1、风选试验

由于褐铁矿多数含有大量矿泥,破碎磨矿过程中容易泥化,因此对褐铁矿先采用风选,除去一部分中容易泥化,因此对褐铁矿先采用风选,除去一部分粉尘和矿泥。

在粗选试验中,先将原矿破碎至2mm,对影响分选指标的工艺因素:风量、风压、加料时间进行了条件试验。

2.1.1、风量试验

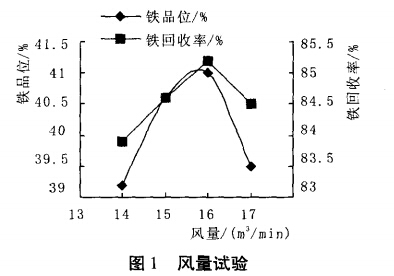

试验中风压定为1900Pa;加料时间60S;风量分别定为14、15、16、17m3/min。试验结果见图1。

由图1看出,若风量太小,褐铁矿无法被有效地吹起,铁品位和铁回收率都不高,风选效果不好;风量太大,褐铁矿大量被吹跑了,铁品位和铁回收率也不高。从试验结果看出风量在16m3/min效果较好,确定采用16m3/min风量。

2.1.2、风压试验

由图2看出,风压太小,压力不够,导致铁品位和铁回收率都不高。从试验结果看出,风压应以1900Pa为好。

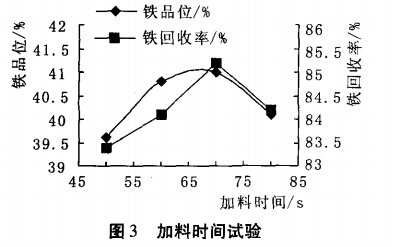

2.1.3、加料时间试验

加料时间是风选的重要影响因素,时间太短,导致风选不够完全;时间过长,也不利于风选的进行。由试验结果看出,加料时间以60s较好。

2.2、强磁选试验

褐铁矿磁性较弱,石英无磁性,因此对该矿石的选别可采用强磁选方案。

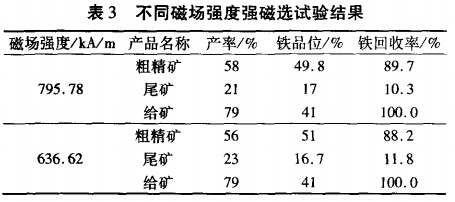

以风选得到的精矿为对象进行磨矿处理,然后对其进行了不同磁场强度的条件试验研究。试验结果见表3。

根据表3试验结果,确定该方案强磁选磁场强度为636.63kA/m。

2.3、焙烧-弱磁选试验

将强磁选的产品进行焙烧试验,产品与还原剂混匀,在马弗炉中进行还原焙烧,焙烧产品进行磨矿和弱磁选选别。焙烧条件有还原剂(粉煤)用量、焙烧温度与焙烧时间,试验选定焙烧粉煤用量为给矿的10%左右,温度为780℃,时间为50min,焙烧矿自然冷却。

弱磁选条件试验做了磁场强度,磨矿细度试验,确定磨矿细度为-200目95%。试验结果见图4。

由图3结果可以看出,弱磁选磁场强度太低,铁品位并不高,铁回收率却较高;若磁场强度太高,铁品位下降,回收率上升,因此磁场强度确定为63.67ka/m。焙烧-弱磁选选别条件与指标见图5。

3、结语

(1)该矿石已严重风化的低品位难选矿石,且含泥量大,解离过程中会形成大量沙尘,易泥化,难以沉淀,风力分选低品位褐铁矿能使目前的褐铁矿分选技术工艺简单化,降低选矿成本,提高了资源利用率,*大限度的避免了环境污染,而且干态的风选收集物在运输过程中也更加方便。我国目前很大储量的低品位难选褐铁矿,若能成功的运用该法分选,将产生极大的经济价值。该方法更加适合在缺水的地方采用,在我国有更强的实用性。该技术关键是控制合适的粒度范围,使杂质与有用成分能够有效分离。

(2)褐铁矿为难选矿石,矿石中上有用矿物和脉石矿物之间存在较大磁性差异,通过强磁选(H=636.62kA/m)方法可得到较理想的分选指标。

(3)风选后的精矿通过磨矿进行强磁选,然后进行焙烧和弱磁选的工艺流程,可以获得铁矿品位59.7%、回收率69%的精矿产品。

转载请注明来源:www.kyjx.com